Email kami

Apakah sudut pengisaran pemotong chamfering?

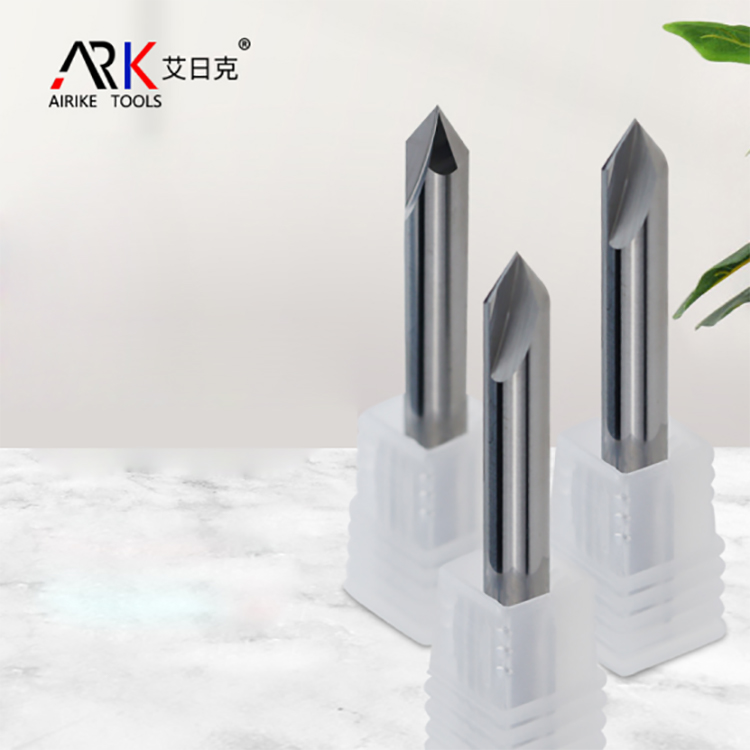

Pemotong chamfering, sebagai alat yang sangat diperlukan dalam pemprosesan mekanikal, pemilihan sudut pengisarannya secara langsung mempengaruhi kecekapan pemprosesan, kualiti kerja dan kehidupan alat. Dalam menghadapi sifat bahan yang berbeza, keperluan pemprosesan dan jenis alat, bagaimana untuk menetapkan sudut pengisaran secara saintifik telah menjadi kunci untuk memproses pengoptimuman. Dari chamfering aloi aluminium yang tepat kepada pemotongan berat keluli yang dipadamkan, dari penyesuaian fleksibel alat-alat satu tepi ke operasi kolaboratif alat-alat berbilang edge, sudut pengisaran yang munasabah bukan sahaja meningkatkan prestasi pemotongan tetapi juga mengurangkan pakaian alat dan menurunkan kos pengeluaran. Jadi, apakah sudut pengisaran pisau chamfering? Seterusnya, editor Zhongyeda akan memberikan pengenalan terperinci mengenai isu ini untuk semua orang.

Sudut pengisaranPemotong chamferingberkaitan dengan faktor berikut:

1. Pengaruh bahan bahan kerja pada sudut pengisaran

Bahan keras (seperti keluli yang dipadamkan, karbida simen)

Sudut pengisaran harus agak besar (seperti 45 ° -60 °) untuk meningkatkan kekuatan canggih dan mencegah kerepek. Sebagai contoh, apabila memproses bahan kerja keluli yang dipadamkan, sudut pengisaran biasanya ditetapkan pada 55 ° -60 ° untuk memastikan kestabilan pemotongan.

Bahan lembut (seperti aloi aluminium, tembaga)

Sudut pengisaran boleh menjadi lebih kecil (seperti 15 ° -30 °) untuk mengurangkan rintangan pemotongan dan meningkatkan kemasan permukaan. Contohnya, apabila aloi aluminium chamfering, sudut pengisaran biasanya ditetapkan pada 20 ° -25 ° untuk mencegah pembentukan kelebihan terbina.

2. Pelarasan sudut pengisaran untuk keperluan pemprosesan

Keperluan kekasaran yang tinggi dan rendah

Sudut pengisaran harus dikurangkan (seperti 15 ° -25 °) untuk menjadikan canggih lebih tajam dan meminimumkan turun naik daya pemotongan. Sebagai contoh, apabila acuan ketepatan chamfering, sudut pengisaran biasanya ditetapkan pada 18 ° -22 °, bersempena dengan parameter pemotongan berkelajuan tinggi.

pemprosesan kecekapan tinggi, keadaan pemotongan berat

Sudut pengisaran perlu ditingkatkan (seperti 40 ° -60 °) untuk meningkatkan rintangan kesan canggih. Sebagai contoh, apabila memproses bahan kerja besi dalam kelompok, sudut pengisaran biasanya ditetapkan pada 45 ° -50 °, dengan mengambil kira kedua-dua kecekapan dan kehidupan alat.

3. Adaptasi jenis pisau chamfering untuk mengisar sudut

Pisau chamfering single-edge

Sudut pengisaran perlu dikawal dengan tepat (seperti 20 ° -30 °) untuk mengimbangi daya pemotongan dan kecekapan penyingkiran cip. Sebagai contoh, apabila memproses chamfering lubang kecil, sudut pengisaran biasanya ditetapkan pada 25 ° ± 2 ° untuk memastikan pelepasan cip yang lancar.

Pisau chamfering pelbagai

Sudut pengisaran boleh meningkat dengan sewajarnya (seperti 35 ° -45 °) untuk meningkatkan kekuatan bilah. Sebagai contoh, apabila memproses chamfering lubang-lubang besar diameter, sudut pengisaran biasanya ditetapkan pada 40 ° ± 3 °, yang sesuai untuk kesan pemotongan segerak berbilang tepi.

Pisau Chamfering sudut laras

Sudut pengisaran perlu diselaraskan mengikut sudut tertentu. Sebagai contoh, apabila memproses chamfer 30 °, sudut pengisaran harus ditetapkan pada 30 ° ± 1 ° untuk memastikan bahawa canggih sesuai dengan permukaan sentuhan bahan kerja.

Dari analisis di atas, dapat dilihat bahawa penetapan sudut pengisaranPemotong chamferingadalah teknologi proses yang mengambil kira kedua -dua teori dan pengalaman, dan keseimbangan perlu ditemui di antara mekanik bahan, prinsip pemotongan dan data operasi praktikal. Sama ada pemesinan ketepatan yang mengejar kemasan permukaan atau pemotongan bahan-bahan yang tinggi, sudut pengisaran yang tepat dapat memperkasakan pengeluaran.

- Mana yang lebih baik, pemotong penggilingan grafit atau pemotong penggilingan HSS?

- Adakah anda tahu apakah cara praktikal untuk mengurangkan kos pemprosesan pemotongan pengilangan akrilik?

- Apa yang menjadikan pemotong pengukuhan batu masa depan pemprosesan batu ketepatan?

- Berapakah kelajuan putaran dan kadar suapan pemotong pengilangan kimpalan?

- Cara menyelaraskan pemotong t-slot?

- Apakah pemotong penggilingan berlian dan bagaimana ia meningkatkan kecekapan pemesinan?

Hubungi Kami

Zon Perindustrian Paibang, Bandar Henggang, Daerah Longgang, Shenzhen

Hak Cipta © 2025 Shenzhen Zhongyeda Precision Technology Co., Ltd. Semua hak terpelihara.